プラスチックと金属との複合製品製作

金属製品とプラスチック製品を一括でまとめて製作可能。

個別発注して組立した場合に発生する不具合を未然に防ぎます。

金属製品とプラスチック製品を個別発注して組立した場合に起こりうる嵌めあいや、

色見などの入荷後の不具合などの対策を含めて一手に対応いたします。

また、アセンブリー等にかかる人件費や個別在庫にかかる費用を抑えることも可能です。

主な実績

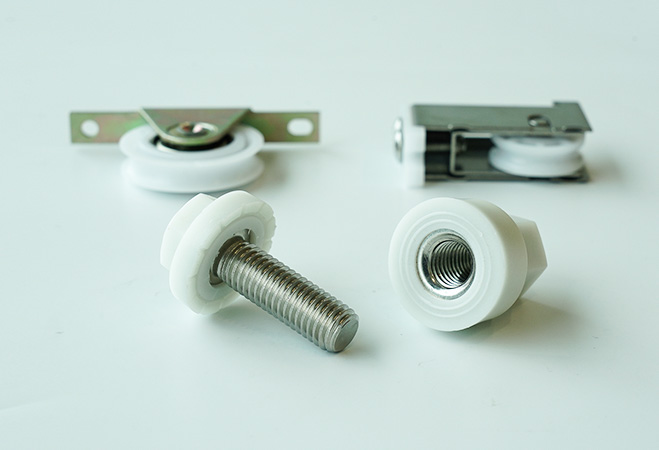

・アジャスターボルト

(ボルト:SS400(クロメート鍍金) ベース:EVA)

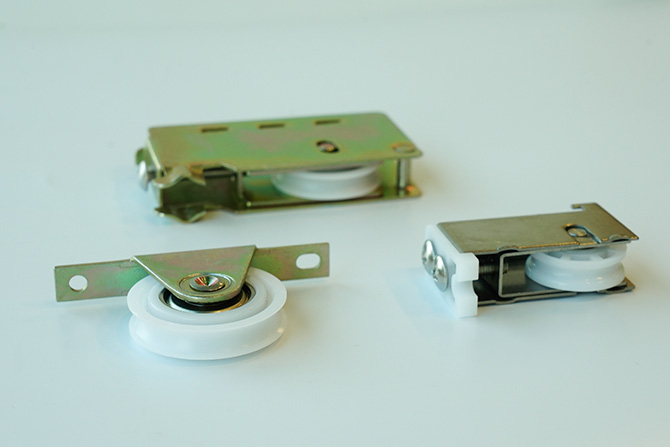

・戸車

(本体:SPCC(ユニクロ鍍金) 車:POM 軸:SUM)

・振れ止め

(本体:PA6 車:POM バネ:SUS304)

・吊車

(本体:SUS304 車:POM 軸:SUS303)

・室内扉開閉レバー

(本体:ASA スライドキー:SUS304)

・室内パーテーション部品

(本体:PA6 補強金具:SUS304)

FIRMSに金属部品加工をご依頼いただくメリット

部品単位では見落としがちな

「組立後」に発生する不具合を未然に防ぎます。

床点検口の開閉機構部の製作案件がありました。

金属の棒材を曲げ加工したものに金属板をプレス加工した部品をリベットでかしめるという組立品であり、かしめ具合によって点検口開閉時に必要な力が異なることが試作品の現場施工時に判明しました。

工場での組立品では不具合品を判別することが出来ず、現場施工した後でないと分からないという状況だったため、現実施工後の状態を分析し、それに即した検査治具を作ったうえで検査をすることで組立検査を工場内で行うことが可能になりました。

材質の特性を生かしながら、

コストダウンのご提案も可能です。

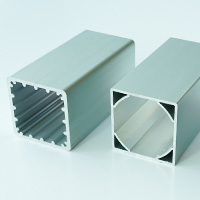

アルミダイキャストで製作している製品について、製品単価を下げたいとのご相談をお受けしました。

用途や必要な強度の確認をした上で、アルミ押出での代替提案をおこないました。ただ、アルミ押出だと切断部がエッジになる危険性と、小口が見えて意匠性が損なわれるため、切断面には樹脂部品を後付けすることとしました。

新たに金型投資費用で100万円程度かかりましたが、製品の年間コストダウン額は150万円以上となり大変ご満足いただくことができました。

ご依頼・ご相談について

3Dプリンタやアルミ製の簡易金型を用いて精度の高い試作を行っていただくことが可能です。

FIRMSでは、今まで様々な加工を経験してきたことから、あらかじめ加工時の懸念点が早い段階で分かり、無駄な試作をなくすことが可能です。

まだ構想段階でも構いませんので、ぜひご相談ください。